在制造業邁向智能化轉型的時代浪潮中,數據已成為驅動生產變革的核心引擎。18號智能工廠作為工業4.0的先行實踐者,通過深度整合物聯網技術與應用服務,生動詮釋了數據驅動下的智能制造如何重塑生產模式、優化運營效率并賦能產業升級。

一、全景互聯:物聯網構建工廠“數字神經網絡”

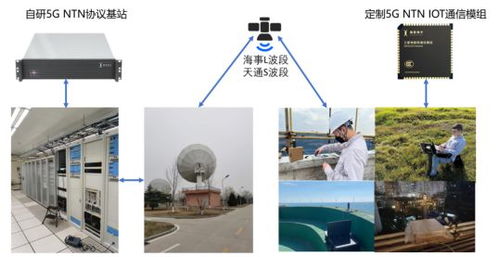

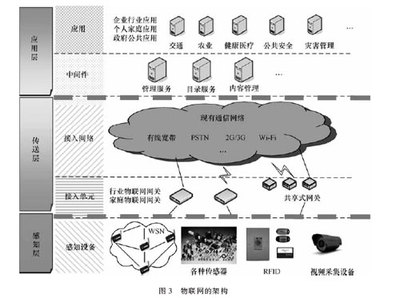

走進18號智能工廠,首先映入眼簾的是一張覆蓋全生產流程的物聯網網絡。從原材料入庫到成品出庫,每個環節都部署了智能傳感器、RFID標簽與工業網關設備。這些物聯網終端實時采集設備狀態、環境參數、物料流動與能耗數據,并通過5G與邊緣計算平臺實現毫秒級傳輸與處理。例如,在裝配線上,視覺傳感器自動檢測零件精度,振動傳感器預警設備異常,溫濕度傳感器保障精密作業環境——數據如血液般在工廠的“數字神經網絡”中流動,為智能決策提供全景式實時洞察。

二、數據驅動:從“經驗制造”到“算法制造”的躍遷

傳統工廠依賴老師傅的經驗判斷,而18號工廠則構建了以數據為核心的智能決策體系。通過物聯網采集的海量數據匯入工廠數據中臺,結合AI算法進行深度分析:

- 預測性維護:基于設備運行數據與歷史故障記錄,機器學習模型可提前數小時預警潛在故障,使維護響應時間縮短70%,避免非計劃停產。

- 工藝優化:針對焊接、噴涂等關鍵工藝,物聯網實時監測參數波動,通過強化學習動態調整設備設定,使產品不良率下降至0.2%以下。

- 柔性生產:訂單數據與生產線數據聯動,AGV小車與機械臂根據實時指令自動切換工序,實現同一條產線每日適配超過20種差異化產品訂單。

三、服務延伸:物聯網賦能全價值鏈生態

18號工廠的物聯網應用不僅局限于生產環節,更延伸至產業鏈服務生態:

? 供應鏈協同:通過物聯網平臺與供應商系統對接,原材料庫存數據自動觸發補貨指令,實現供應商直送工位的精準配送。

? 產品全生命周期管理:出廠產品內置物聯網模塊,可遠程監測運行狀態,工廠據此提供預測性保養提醒、耗材自動補貨等增值服務。

? 碳足跡追蹤:基于物聯網的能耗監測系統,實時核算每件產品的碳排放數據,為企業綠色制造認證與碳交易提供可信依據。

四、挑戰與未來:安全、集成與人才三角攻堅

盡管成果顯著,18號工廠在實踐中也面臨三重挑戰:物聯網設備的安全防護需持續加固以抵御網絡攻擊;異構系統間的數據互通仍需打破“信息孤島”;同時兼具工業知識與數據技能的復合型人才緊缺。為此,工廠正構建“端-邊-云”協同的安全防護體系,推進OPC UA等標準化數據接口應用,并與高校合作開展“數字工匠”培養計劃。

18號智能工廠的實踐表明,物聯網不僅是連接萬物的技術工具,更是驅動制造系統自感知、自決策、自優化的核心載體。當數據流與生產流深度融合,智能制造便不再停留在概念層面,而是轉化為切實的提質、降本、增效動能,為制造業高質量發展注入澎湃的“數智生命力”。